この記事で分かること

- どんなチタン原料を増強するのか:主に航空機エンジンや機体に使用される「高品質なスポンジチタン」の生産能力です。

- スポンジチタンの増強理由:世界的な航空機需要の回復に加え、地政学リスクによる「脱ロシア産チタン」の動きが加速し、日本産への代替需要が急増しているためです。また、政府の特定重要物資として供給網を強化する狙いもあります。

- スポンジチタンから知覧金属の製造方法:プレス機で押し固めて電極を作り、真空状態の炉で1,670℃以上の高温で溶かす「溶解」工程を行います。これを冷やし固めて巨大な金属塊(インゴット)にした後、圧延や鍛造を経て板や棒に加工します。

大阪チタニウムテクノロジーズのスポンジチタン生産増強

大阪チタニウムテクノロジーズ(OTC)が、日本政策投資銀行(DBJ)から50億円の資金調達(融資)を受け、航空機向けスポンジチタンの生産能力を増強する見込みです。

この動きは、単なる企業の設備投資にとどまらず、「経済安全保障推進法」に基づいた国家的なサプライチェーン強化の一環として位置づけられています。

どんなチタン原料の生産を増強するのか

大阪チタニウムテクノロジーズ(OTC)が今回の資金調達および投資によって増強するのは、主に「航空機用スポンジチタン」の生産能力です。

1. 増強の対象:「スポンジチタン」

チタンの精錬プロセスにおいて、鉱石(チタン鉄鉱など)から不純物を取り除き、金属の状態にした最初の製品が「スポンジチタン」です。見た目がスポンジのように多孔質(穴がたくさん開いている)であることからそう呼ばれます。

今回増強されるのは、この中でも特に「高品質・プレミアムグレード」と呼ばれるものです。

2. なぜ「航空機用」なのか?(製品の特徴)

チタンは「軽い・強い・錆びない」という特性がありますが、航空機、特にエンジンの心臓部(回転体)などに使われるチタンには、極めて高い純度と均質性が求められます。

- エンジンの回転体(ファンブレードなど): 万が一不純物が混じって破損すると大事故につながるため、世界でも大阪チタニウムや東邦チタニウムなど、限られたメーカーの高品質スポンジチタンしか採用されません。

- 機体構造材: 炭素繊維複合材(CFRP)と相性が良いため、最新鋭のボーイング787やエアバスA350などで使用量が急増しています。

3. 生産能力の具体的な変化

- 現在の能力: 年産 約40,000トン

- 増強後の能力: 年産 約50,000トン(2027年度末予定)

- 投資のポイント: 単に量を増やすだけでなく、製造工程の自動化や省人化、電力効率の改善などを盛り込んだ最新鋭の生産設備を導入し、コスト競争力も高める計画です。

増強するのは、世界的に供給が不足している「航空機エンジンや機体向けの高品質なスポンジチタン」です。

ロシア産のチタンが制裁などの影響で敬遠される中、ボーイングやエアバスといった世界の航空機メーカーに安定して供給できる体制を整えることが、今回の50億円の融資(および総額約330億円の投資)の最大の目的となっています。

増強するのは、主に航空機エンジンや機体に使用される「高品質なスポンジチタン」の生産能力です。ロシア産からの代替需要や航空機増産を背景に、2027年度末までに年産能力を4万トンから5万トンへ引き上げます。

増産の理由は何か

増産の主な理由は、世界的な供給不足」と「日本の経済安全保障」の2点に集約されます。

1. 航空機需要の急回復と成長

パンデミック後の旅行需要回復により、ボーイングやエアバスなどの航空機メーカーが増産体制に入っています。

特に、大阪チタニウムが強みを持つ「エンジン用」などの高品質チタンは、替えが効かないため需要が極めて強くなっています。

2. 「脱ロシア」によるサプライチェーン再編

これまで世界の航空機用チタンの多くはロシア(VSMPOアビスマ社)が供給していました。

しかし、ウクライナ情勢を受けて欧米の航空機メーカーがロシア産への依存を減らしており、信頼できる代替先として日本(大阪チタニウム)への発注が急増しています。

3. 国家的な「経済安全保障」

スポンジチタンは、日本政府によって「特定重要物資」に指定されています。

- 自給能力の確保: 航空機産業は防衛にも関わる重要な産業であるため、海外リスクに左右されない国内の供給網を強化する必要があります。

- 政府の認定: 今回の増産計画が経済安全保障推進法に基づき認定されたことで、国からの助成金や政府系金融機関(DBJ)からの低利融資といった手厚い支援を受けられるようになったことも、大きな後押しとなりました。

主な理由は、世界的な航空機需要の回復に加え、地政学リスクによる「脱ロシア産チタン」の動きが加速し、日本産への代替需要が急増しているためです。また、政府の特定重要物資として供給網を強化する狙いもあります。

スポンジチタンはどのようにチタン金属にするのか

スポンジチタン(多孔質の塊)を私たちが目にする「チタン金属(板や棒)」にするには、「溶解」という工程を経て、一度巨大な金属の塊(インゴット)にする必要があります。主な手順は以下の通りです。

1. 圧縮と電極づくり

スポンジチタンはそのままではスカスカなため、巨大なプレス機でギュッと押し固め、「ブリケット」と呼ばれるブロック状にします。これらを溶接してつなぎ合わせ、長い棒状の「消耗電極」を作ります。

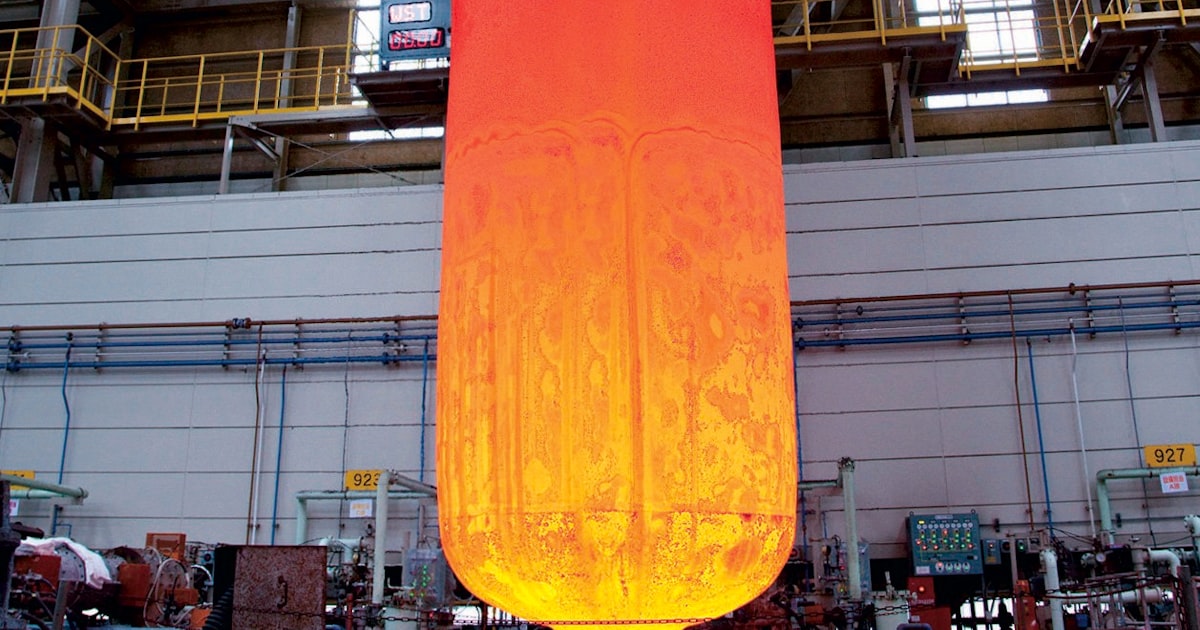

2. 真空アーク溶解(VAR法)

作った電極を、空気が全くない「真空」の状態にした炉に入れます。

- なぜ真空か: チタンは高温で酸素や窒素と非常に反応しやすく、空気に触れると脆(もろ)くなってしまうためです。

- 溶解: 電極に強い電気(アーク)を流して、1,670℃以上の高温でドロドロに溶かします。溶けたチタンは、水で冷やされた銅製の型に滴り落ち、ゆっくりと固まっていきます。

3. インゴット(鋳塊)の完成

冷却されて固まると、直径1メートル、重さ数トンにも及ぶ巨大なチタンの柱「インゴット」が出来上がります。これが「純度100%に近い金属チタン」のベースとなります。

4. 加工(圧延・鍛造)

出来上がったインゴットを再び加熱し、巨大なローラーで延ばしたり(圧延)、叩いたり(鍛造)することで、ようやく私たちが目にするチタンの板、棒、パイプなどの形になります。

スポンジチタンをプレス機で押し固めて電極を作り、真空状態の炉で1,670℃以上の高温で溶かす「溶解」工程を行います。これを冷やし固めて巨大な金属塊(インゴット)にした後、圧延や鍛造を経て板や棒に加工します。

コメント